I. Definisi dan Tujuan

Factory acceptance test (FAT) adalah pengujian penerimaan pabrikan atau pengujian-pengujian yang dilakukan oleh pabrikan terhadap peralatan baru dan memastikan berfungsi sesuai pesanan. FAT dilakukan di pabrikan pembuat dan disaksikan oleh perwakilan dari pembeli sesuai kontrak yang telah disepakati sebelum dikirim ke pemesan.

Genset (Generator Set) adalah kombinasi antara prime mover (mesin utama) dan alternator yang berfungsi untuk membangkitkan daya listrik. Engine merubah energi kimia dari bahan bakar (fuel) menjadi energi gerak. Mesin di hubungkan pada rotor alternator merubah energi gerak menjadi energi listrik.

Prosedur ini menguraikan tahapan-tahapan dan proses untuk melakukan pengujian Genset dalam rangka Factory Acceptance Test yang dilakukan di workshop VENDOR, untuk memastikan bahwa unit Genset sudah memenuhi persyaratan untuk dikirim ke Lapangan.

Fungsi dari instruksi kerja adalah untuk memastikan bahwa pelaksanaan inspeksi dan test telah dilaksanakan sesuai dengan persyaratan dan standart yang telah di tentukan

II. Ruang Lingkup

- Pra test/ persiapan test

- Safety device inspection test

- General loading test

- Noise level test

- Pasca test/ pembongkaran

III. Peralatan yang digunakan

Dalam pelaksanaan FAT ini diperlukam alat-alat sebagai berikut :

| Plier Ampere AVO meter Phase Detector Megger 1000 Volt Wrech 10 s/d 22 Key Ring 10 s/d 22 | Screw driver Small Scottch tape Vibration meter Noise Lever Meter Load Bank Panel Control |

IV. Prosedur dan Instruksi Kerja FAT Genset

- Pertemuan Pra-Inspeksi

Pertemuan pra-inspeksi bertujuan untuk membahas pelaksanaan FAT yang antara lain meliputi proses pemeriksaan dan pengetesan yang akan dilaksanakan sesuai dengan ITP beserta skedul pelaksaan. Dengan telah dilaksankan pertemuan ini diharapkan pelaksanaan FAT dapat berjalan dengan baik.

2. Inspeksi Visual

Pemeriksaan ini dlakukan sebelum unit dinyalakan. Pemeriksaan ini bertujuan untuk memastikan bahwa semua komponen telah tersedia dengan spesifikasi dan jumlah yang sesuai, terpasang dengan benar dan dalam kondisi baik

3. Insulation & Grounding Resistence test

Pemeriksaan ini berupa pengujian / pengukuran Tahanan Isolasi dari Generator dan Kabel Power untuk mengetahui besarannya dan memastikan tidak adanya hubungan arus pendek. Pengukuran dilakukan pada Generator dan Kabel Power untuk R-G, S-G dan T-G.

Grounding Resistance Test

Pengukuran Grounding yang dilakukan adalah :

- Grounding terminal – Netral

- Grounding terminal – Body

Nilai tahanan gounding yang diijinkan adalah maksimum 2 Ohm.

4. Persiapan test

- Lakukan pengisian oli engine pada level maksimum

- Lakukan pengisian air radiator pada level maksimum (untuk engine water cooled)

- Pasang accu dan kabel accu

- Pasang/pengisian tangki bahan bakar & saluran-salurannya

- Pasang kabel-kabel power dari load bank

5. Safety device inspection test

Pengujian ini dimaksudkan untuk mengetahui bahwa fungsi pengaman Generator Set dapat berfungsi dengan baik untuk mematikan Generator Set jika nilai setingnya telah terlampaui. Adapun sistem pengaman yang diuji adalah :

- Overspeed

- CW High temp

- LO Low Press

- Emergency stop

- Earth Fault

- Vibration alarm.

Langkah kerja

- Setting dan save file untuk engine yang menggunakan control elektrik (EMR)

- Start engine dan lakukan running test untuk melihat apakah meter-meter berfungsi dengan baik

- Lakukan safety device inspection test (low oil, high temperature dan emergency stop) dengan simulasi.

- Indikator akan menyala sesuai jenis safety device & engine shutdown

- Lakukan pencatatan

Emergency Shut Down Test

Pengujian ini bermaksud untuk memastikan bahwa tombol STOP telah berfungsi baik untuk mematikan GEG/DEG . Pada kondisi darurat Operator dapat mematikan unit pembangkit hanya dengan menekan tombol ini.

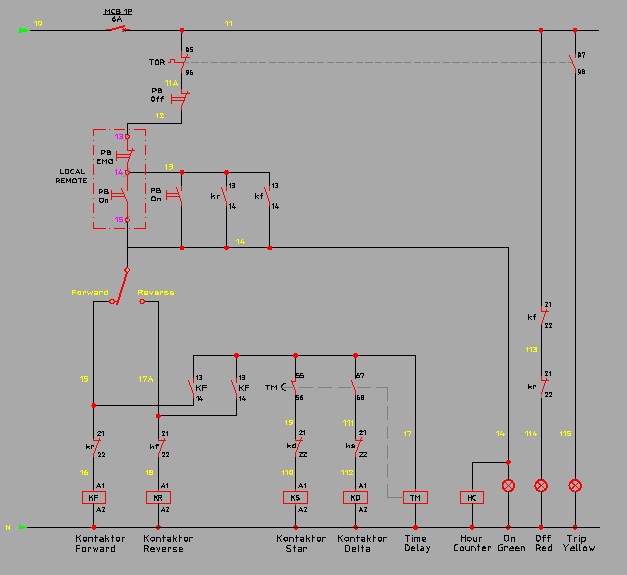

6. Function Test of Control Panel

Pengujian ini bertujuan untuk memastikan bahwa tombol dan metering yang berada di Control panel telah berfungsi sebagaimana mestinya. Pengujian control panel meliputi :

- Pengujian Fungsi ON

- Pengujian Manual Start

- Metering Check meliputi : Engine Speed, Oil Presure, Cooling Water Temperature

- Pengujian fungsi Manual Stop.

7. Generator Load Tes

- Start engine & masukkan MCCB (On)

- Beri beban genset secara bertahap sesuai kapasitas genset (0%, 25%, 50%, 75%, 100% dan 110%)

- Lakukan pencatatan parameter-parameter untuk tiap-tiap prosentase beban

- Lepaskan beban secara bertahap hingga beban nol, kemudian lepaskan MCCB (off) dan stop engine

- Lakukan pemeriksaaan kebocoran-kebocoran oil system, water system & Fuel system

Pada pengujian ini, unit pembangkit akan dioperasikan dengan beban yang bervariasi sbb :

| No. | Beban | Waktu | Keterangan |

| 1. | 0% | 4 menit | Warming up |

| 2. | 25% | 10 menit | Load Test |

| 3. | 50% | 10 menit | Load Test |

| 4. | 75% | 10 menit | Load Test |

| 5. | 100% | 60 menit | Load Test |

| 6. | 110% | 30 menit | Load Test |

| 7. | 100% | 5 menit | Load Test |

| 8. | 0% | 1 menit | Cooling down |

Selama pengetesan dilakukan pengukuran secara teratur pada parameter-parameter berikut :

- Power Output

- Voltage

- Frequency

- Engine speed

- Tekanan minyak pelumas

- Temperatur air pendingin

Vibration Test

Pengukuran getaran dilakukan di 4 posisi pada pondasi unit pembangkit. Maksimum getaran peak to peak adalah 50 micron

8. Noise Level Test

Pada saat generator load test dengan pembebanan (0% hingga 110%) ukur tingkat kebisingan/noise level dengan alat ukur tingkat kebisingan. Catat hasil pengukuran noise.

Pengetesan dilakukan pada 4 posisi yang berjarak 1 meter dari enclosure genset dengan ambang batas penerimaannya adalah 85 dB(A). Pengukuran sound level dilakukan pada kondidi base noise maksimum 50 dB(A).

9. Pasca test/pembongkaran

Lakukan pembongkaran fuel system, kabel power, load bank setelah pengujian selesai Rapikan dan bersihkan area pengujian

10. Pertemuan Setelah FAT

Diskusi pada pertemuan setelah FAT antara lain membahas hal-hal sebagai berikut :

- Hasil-hasil pengujian yang telah di lakukan

- Perbaikan-perbaikan yang perlu dilakukan jika ada

- Rencana pengiriman site

- Penandatanganan Berita Acara FAT

V. Keselamatan Kerja

Untuk menjaga kesehatan, keselamatan kerja dan lingkungan, harus diperhatikan aspek K3LH seperti dan tidak terbatas pada :

- Menggunakan APD yang sesuai

- Hanya petugas yang ditunjuk yang boleh menjalankan unit generator set

- Pastikan kondisi sudah aman sebelum penyalaan unit Genset

- Pengaman terhadap permukaan yang panas, pengaman rotating part dan pengaman lainnya harus terpasang dengan baik

- Hindarkan terjadinya minyak yang tumpah

- Jika terjadi tumpahan minyak segera diurug dengan pasir dan keringkan

- Bersihkan semua alat kerja setelah selesai digunakan

- Pasir dan majun yang telah mengandung minyak adalah bahan B3, buang di tempat sampah B3

Filed under: ELECTRICAL, MEP | Tagged: Doosan, factory acceptance test, FAT, genset, load bank, load test, Safety Device | Leave a comment »

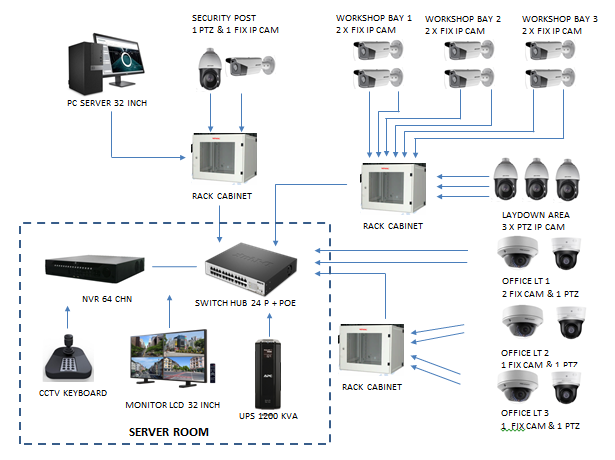

2MP 4×Network IR Wi-Fi PTZ Camera,1/2.8″ progressive scan CMOS,Up to 1920 × 1080 resolution, Min. illumination: Color: 0.05 Lux @(F2.0, AGC ON) B/W: 0.005 Lux @(F2.0, AGC ON) 0 Lux with IR, 4× optical zoom, 16× digital zoom, Digital WDR, 3D DNR, HLC, BLC, Smart IR, Up to 20 m IR distance, 12 VDC & PoE+ (802.3at, class4), Support Wi-Fi, Support H.265+/H.265

2MP 4×Network IR Wi-Fi PTZ Camera,1/2.8″ progressive scan CMOS,Up to 1920 × 1080 resolution, Min. illumination: Color: 0.05 Lux @(F2.0, AGC ON) B/W: 0.005 Lux @(F2.0, AGC ON) 0 Lux with IR, 4× optical zoom, 16× digital zoom, Digital WDR, 3D DNR, HLC, BLC, Smart IR, Up to 20 m IR distance, 12 VDC & PoE+ (802.3at, class4), Support Wi-Fi, Support H.265+/H.265

The NEC ITX-1615 GT210 Standard SIP Telephone (BE117876) features: Monochrome , Graphic Display 132 x 48 LCD, Supports 1 SIP account, up to 2 call appearance, Soft keys, Home key, Phonebook key, Message key, Page/Intercom key, Menu Cursor keys, Mute key, Headset key, Transfer key, Conference key, Send/Redial key, Speaker key, Volume key, LAN port and PC port, RJ9 headset jack (allowing EHS with Plantronics headsets), Voice Codec G.711μ/a, G.722 (wide-band), G.723,G.726-32, G.729 A/B, PoE Yes (IEEE802.3af Class 2), Communication Platforms: SL1000/1100 R7 or later, SL2100 R1 or later, UNIVERGE SV9100 R7 or later, UNIVERGE SV9300 V5 or later, UNIVERGE SV9500 V5 or later, UNIVERGE 3C V9 or later

The NEC ITX-1615 GT210 Standard SIP Telephone (BE117876) features: Monochrome , Graphic Display 132 x 48 LCD, Supports 1 SIP account, up to 2 call appearance, Soft keys, Home key, Phonebook key, Message key, Page/Intercom key, Menu Cursor keys, Mute key, Headset key, Transfer key, Conference key, Send/Redial key, Speaker key, Volume key, LAN port and PC port, RJ9 headset jack (allowing EHS with Plantronics headsets), Voice Codec G.711μ/a, G.722 (wide-band), G.723,G.726-32, G.729 A/B, PoE Yes (IEEE802.3af Class 2), Communication Platforms: SL1000/1100 R7 or later, SL2100 R1 or later, UNIVERGE SV9100 R7 or later, UNIVERGE SV9300 V5 or later, UNIVERGE SV9500 V5 or later, UNIVERGE 3C V9 or later IP Telephone, IP 4WW-12TXH, NEC

IP Telephone, IP 4WW-12TXH, NEC

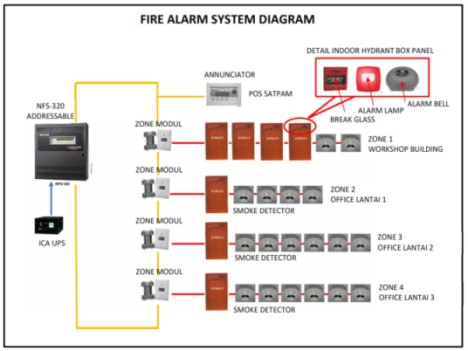

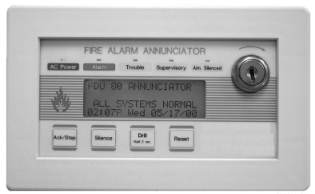

Fire Alarm Control Panel (FACP) atau dikenal juga Main Control Fire Alarm (MCFA) adalah pusat dari Fire Alarm System yang dapat mengontrol bekerjanya seluruh bagian detector dan manual station juga memberikan intruksi pada alarm bell, location indicator lamp apabila terjadi indikasi kebakaran.

Fire Alarm Control Panel (FACP) atau dikenal juga Main Control Fire Alarm (MCFA) adalah pusat dari Fire Alarm System yang dapat mengontrol bekerjanya seluruh bagian detector dan manual station juga memberikan intruksi pada alarm bell, location indicator lamp apabila terjadi indikasi kebakaran.

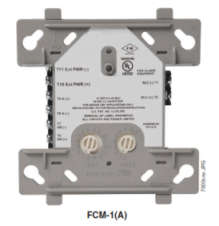

FZM-1 Notifier merupakan sebuah modul yang dapat merubah inputan dari detektor kebakaran menjadi address / alamat agar dapat dibaca melalui panel Addressable Notifier. Zone module ini FZM-1(A) merupakan standart module yang dapat memonitor two wire detector compatible konvensional seperti SD-651 atau 5601, bekerja dengan aliran listrik 24 volt DC, dan mampu mencover maksimal 30 detektor untuk 1 zonanya. masing-masing pengalamatan pada FZM-1 Notifier module ini menggunakan rotary switch yang harus diatur secara manual mengikuti desain alamat yang direncanakan. sinyal yang ditransmisikan berupa normal, open atau alarm [5]. FZM-1 Zone Module (Input Smoke Detector, Heat Detector, Manual Call Point, Break Glass dan Contact Monitor)

FZM-1 Notifier merupakan sebuah modul yang dapat merubah inputan dari detektor kebakaran menjadi address / alamat agar dapat dibaca melalui panel Addressable Notifier. Zone module ini FZM-1(A) merupakan standart module yang dapat memonitor two wire detector compatible konvensional seperti SD-651 atau 5601, bekerja dengan aliran listrik 24 volt DC, dan mampu mencover maksimal 30 detektor untuk 1 zonanya. masing-masing pengalamatan pada FZM-1 Notifier module ini menggunakan rotary switch yang harus diatur secara manual mengikuti desain alamat yang direncanakan. sinyal yang ditransmisikan berupa normal, open atau alarm [5]. FZM-1 Zone Module (Input Smoke Detector, Heat Detector, Manual Call Point, Break Glass dan Contact Monitor)

Smoke Detector mendeteksi asap yang masuk ke dalamnya. Asap memiliki partikel-partikel yang kian lama semakin memenuhi ruangan asap (smoke chamber) seiring dengan meningkatnya intensitas kebakaran. Jika kepadatan asap ini (smoke density) telah melewati ambang batas (threshold) maka rangkaian elektronika di dalamnya akan aktif.

Smoke Detector mendeteksi asap yang masuk ke dalamnya. Asap memiliki partikel-partikel yang kian lama semakin memenuhi ruangan asap (smoke chamber) seiring dengan meningkatnya intensitas kebakaran. Jika kepadatan asap ini (smoke density) telah melewati ambang batas (threshold) maka rangkaian elektronika di dalamnya akan aktif.

Flame Detektor ini sangat sensitive terhadapa radiasi sinar ultraviolet yang ditimbulkan oleh nyala api. Untuk aplikasi detektor ini biasanya digunakan pada ruangan / industri yang memiliki resiko kebakaran tinggi antara lain: gudang kimia, bahan bakar, dan sebagainya

Flame Detektor ini sangat sensitive terhadapa radiasi sinar ultraviolet yang ditimbulkan oleh nyala api. Untuk aplikasi detektor ini biasanya digunakan pada ruangan / industri yang memiliki resiko kebakaran tinggi antara lain: gudang kimia, bahan bakar, dan sebagainya

Lampu Indicator yang berfungsi sebagai pertanda aktif tidaknya sistem sebagai pertanda adanya kebakaran.

Lampu Indicator yang berfungsi sebagai pertanda aktif tidaknya sistem sebagai pertanda adanya kebakaran.  Fire Bell akan membunyikan bunyi alarm kebakaran yang khas. Bell

Fire Bell akan membunyikan bunyi alarm kebakaran yang khas. Bell

Genset 500 kVA Silent Doosan DP158LD

Genset 500 kVA Silent Doosan DP158LD

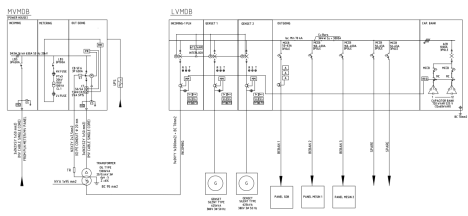

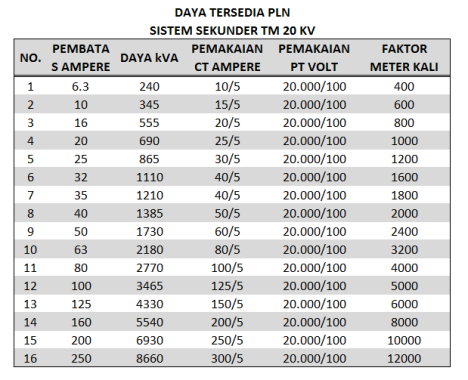

Dalam pelaksanaan awal proyek terdapat lingkup pekerjaan yang berhubungan dengan sambungan baru listrik PLN Tegangan Menengah (TM) 20 kV dengan item pekerjaan sebagai berikut :

Dalam pelaksanaan awal proyek terdapat lingkup pekerjaan yang berhubungan dengan sambungan baru listrik PLN Tegangan Menengah (TM) 20 kV dengan item pekerjaan sebagai berikut :

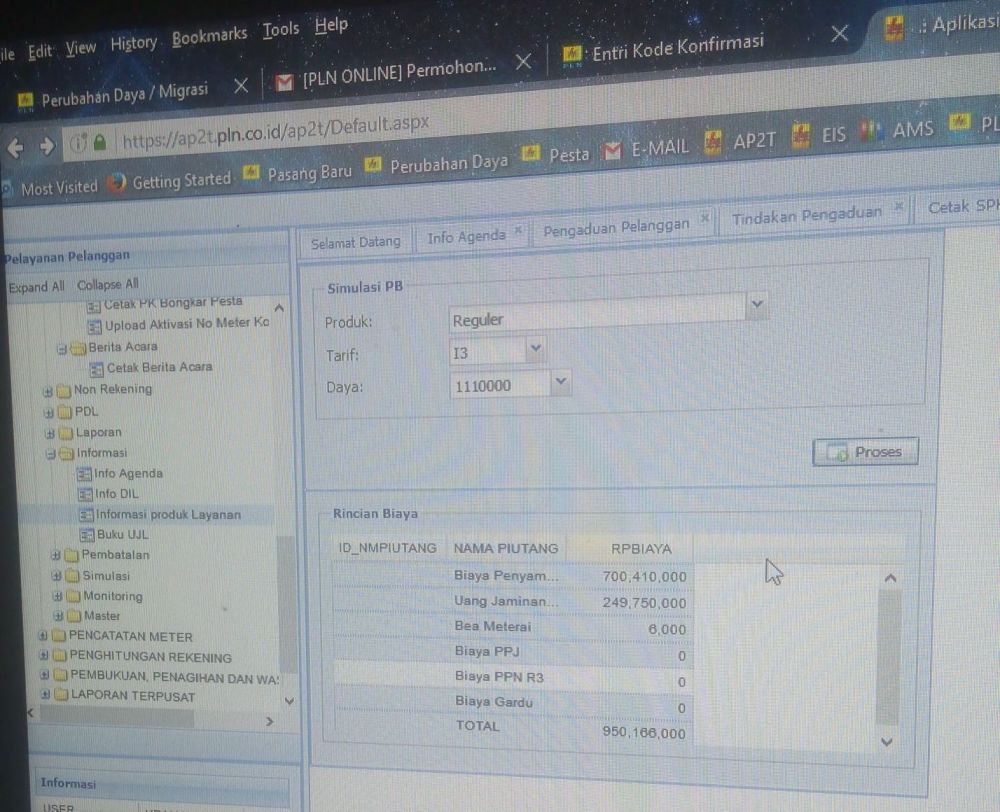

Gambar 2. Simulasi Biaya BP UJL Tarif I3 Daya 1110 kVA

Gambar 2. Simulasi Biaya BP UJL Tarif I3 Daya 1110 kVA