Proses pemurnian minyak dilakukan dengan tiga cara yaitu :

– Cara dengan pengendapan (Settling)

– Cara dengan pemusingan (Centrifuge)

– Cara dengan pengaruh biologis.

Penjelasan dibawah ini akan memberikan gambaran mengenai penggabungan dimaksud serta keterkaitan antara satu proses dengan proses yang menyusul berikutnya.

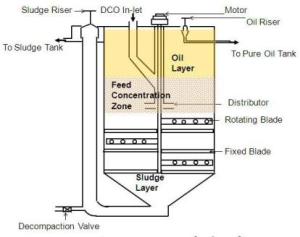

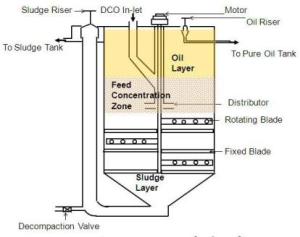

Continuous Settling Tank

Proses pendahuluan

Minyak kasar yang diperoleh dari hasil pengempaan (Press) dialirkan ke Saringan Getar (Vibrating Screen) untuk disaring, agar kotoran kasar berupa serabut-serabut dan cangkang yang lolos dari Saringan Press (Press Cage) dapat dipisahkan. Minyak kasar yang telah disaring selanjutnya dimasukkan kedalam suatu bak penampung (Crude Oil Tank), sedangkan kotoran yang berupa Serabut dan Cangkang dikembalikan ke Fruit Elevator untuk di proses ulang (Re-Cycle ke Digester/Press).

Minyak kasar atau Crude Oil yang telah terkumpul didalam Crude Oil Tank kemudian dinaikkan temperaturnya hingga mencapai 95 s/d 100ºC untuk selanjutnya dipompakan ke Tanki Pengendap (Static Clarifier Tank).

Menaikkan temperatur Minyak kasar adalah sangat penting artinya ; yaitu untuk memperbesar perbedaan berat jenis (BJ) antara Minyak, air dan Heavy Sludge yang terkandung didalam minyak kasar tersebut agar pada proses pengendapan minyak yang berat jenisnya lebih ringan akan mudah memisahkan diri dan naik kepermukaan.

Jika Minyak kasar dari pengempaan dibiarkan sementara waktu, maka akan terbentuk lapisan minyak dipermukaan yang semakin lama semakin tebal.

Untuk mendapatkan pengertian yang lebih jauh terhadap faktor-faktor yang mempengaruhi proses pengendapan, maka akan diteliti apakah yang akan terjadi seandaninya cairan yang diendapkan terdiri hanya dari dua unsur yang tidak dapat bercampur (dalam hal ini Air dan Minyak) karena berat jenis yang berbeda-beda sedangkan zat yang terdispersi (Minyak) didalam zat dispersis (Air) berbentuk butir-butir kecil dari berbagai garis menengah.

Diumpamakan bahwa butiran-butiran minyak berbentuk bola. Butiran tersebut apabila dialirkan dalam suatu Tabung berisi media dengan berat jenis yang lebih besar akan mendapat gaya dorong keatas.

Butiran-butiran minyak yang dianggap berbentuk bola mempunyai volume sebagai berikut :

Volume = (4/3) x phi. R3 = 1/6 . phi. d3

Dimana : R = jari-jari bola minyak

d = diameter bola minyak

phi = 3.14

Apabila : – Berat jenis (BJ) dari zat yang terdispersi (Minyak) = Y1

– Berat jenis (BJ) dari zat dispersie (Air) …………. = Y2

– Garis tengah butir (Minyak) ………………………. = d

Maka butir-butir zat yang terdispersi akan bergerak kearah permukaan oleh gaya sebesar :

1/6 p d3 (Y2 – Y1) ………………………………….. (I)

Pada awalnya gerak ini adalah gerak yang dipercepat yang kemudian menjadi gerak yang beraturan. Pengaruh geseran yang dialami butir-butir minyak dalam geraknya didalam zat dispersie (Air) adalah m,engikuti hukum STOKES.

Menurut hukum STOKES daya gerak butir minyak (P) adalah :

3 phi n d.v ………………………………………………………. (II)

Dimana :

n (etha) = Viscositas Dynamis

V = kecepatan beraturan dari geraknya butir.

Dari persamaan (I) dan (II) apabila gerak dari butiran Minyak untuk mencapai kecepatan beraturan adalah sama, maka :

1/6 p d3 (Y2 – Y1) = 3 p h d.v

Kecepatan beraturan (v) adalah :

= ((1/6 . phi . d3)/(3 . phi . n . d)) x (Y2 – Y1)

= ((d2)/(18n)) x (Y2 – Y1) …………………………… (III)

Jalan pemikiran tersebut diatas tidak seluruhnya tepat, meskipun cukup cermat untuk keperluan kita, karena jarak yang telah ditempuh oleh butir minyak sebelum gerak yang dipercepat berobah menjadi gerak yang beraturan, dapat diabaikan saja karena sangat kecilnya.

Contoh :

Suatu butir minyak (BJ = 0,9) dengan diameter = 0,04 mm, akan bergerak kepermukaan didalam lingkungan air bersuhu 20ºC yang mempunyai viscositas dynamis 0,01 deci-poise dengan kecepatan,

v = (d2 (Y2 – Y1)) / 18

v = ((0.04mm x 103)2 x (1 – 0.9))/ (18 x 0,01 deci-poise)

v = ((0.04)2 x 106 x 0.1)/(18 x 0,01)

v = 900 micron/dt

v = 900 x 10-4 cm/dt

v = 9 x 10-2 cm/dt

Jika pada suatu pengendapan, dengan tinggi apisan cairan (h) = 4 meter, sedangkan dikehendaki tak ada lagi butir-butir minyak ≥ 0,04 mm yang masih belum terpisahkan, maka diperlukan jangka waktu pengendapan :

h/v = (4 x 102 detik)/ 9.10-2 = (4 x 104)/9 = 4.444,44 detik = ± 1,23 jam

Sehingga waktu yang diperlukan untuk pemisahan campuran dari 2 unsur (Air dan minyak) dengan pengendapan adalah tergantung dari :

h = Tinggi lapisan campuran dalam cm

d = Des-integrasi dari minyak (diameter minyak)

(Y2-Y1)= Selisih berat jenis

(etha) = Viscositas dari air

Tingginya Lapisan Campuran

Dari h/v = waktu pengendapan, nyatalah bahwa semakin besar (h) = semakin tinggi lapisan cairan, semakin panjang pula jangka waktu yang diperlukan untuk pengendapan.

Karena diutamakan waktu pengendapan yang sependek mungkin maka harus diusahakan lapisan yang setipis mungkin.

Didalam praktek perpendekan ini dapat dicapai dengan pemisahan sehingga cairan terbagi dalam beberpa lapisan-lapisan dan ini didapat misalnya, pada pengendapan Static Clarifier.

Des-integrasi Dari Minyak

Des-integrasi minyak diartikan bahwa halusnya butir-butir minyak atau semakin halus (kecil) akan semakin panjang jangka waktu pengendapan. Oleh karena itu harus tetap diusahakan supaya butir-butir minyak yang keluar dari pengempaan tidak terpecah dalam butir yang halus.

Didalam prakteknya hal yang demikian tergantung dari cara pengempaan dan tak selalu dapat dicapai.

Hal ini disebabkan :

– Pengadukan yang berlebihan

– Pengacauan (didalam talang minyak kasar)

– Pengempaan pada tekanan tinggi dan lain sebagainya.

Selisih berat jenis dari kedua zat yang akan dipisahkan sesamanya, dapat dikatakan tetap karena juga pada umumnya suhu kedua zat adalah sama.

Agar supaya memperoleh gambaran mengenai jalannya proses pengendapan dari minyak kasar yang dihasilkan oleh pengempaan dan yang mengandung banyak zat padat bukan lemak, kita umpamakan tangki terisi oleh minyak kasar.

Jika minyak kasar kita biarkan maka isi tanki akan mengendap dan akan terbentuklah lapisan sebagai berikut :

a. Lapisan pertama : Yang terutama terdiri dari minyak.

b. Lapisan kedua : Terdiri dari Air dan minyak yang mungkin masih dikandungnya dan berada dalam bentuk yang terhomogenisir atau jika berbentuk emulsie maka minyak ini dengan air merupakan emulsie yang masih hidup.

c. Lapisan ketiga : Pada umumnya terdiri dari emulsieminyak/air yang tak terpecahkan; yang menjadi stabilisator dari emulsie yang tak hidup ini terutama adalah zat-zat padat yang dikandung oleh minyak kasar.

Lapisan Pertama

Minyak dari lapisan ini masih mengandung bintik-bintik air dan zaat pengotor lainnya. Untuk memperoleh minyak murni maka kadar air diturunkan dari ± 0,75% sampai seminimal mungkin (atau berkisar £ 0,10%).

Lapisan Kedua

Jika dinilai dari sifat-sifat emulsi yang dikandungnya kecuali dengan oengendapan, minyak didalam lapisan ini dapat dibebaskan dengan proses kimia, umpamanya dengan pembubuhan Electrolyte yang dapat memecahkan emulsie.

Dengan percobaan kearah ini, ternyata hasil yang dicapai tidak memberikan harapan untuk dilakukan secara besar-besaran karena dari percobaan itu didapat kesan bahwa perobahan yang terjadi karena pembubuhan Electrolyte, disamping memecahkan beberapa emulsie yang telah ada, juga menimbulkan emulsie yang baru.

Oleh sebab itu maka pembebasan minyak dari emulsie lapisan kedua dengan jalan pemanasan atau dengan jalan pemusingan (Centrifuge) adalah tetap lebih sederhana.

Lapisan Ketiga

Lapisan ini mengandung emulsie yang tidak hidup dan zat organik yang padat.

Terbentuknya emulsie sangat dipengaruhi oleh tingkat hubungan secara kimiawi maupun physic antara zat padat itu terhadap zat yang meng-emulgeer (air).

Maka dalam hal ini perhatian yang khusus untuk lapisan ketiga tersebut sangat diperlukan, agar supaya kerugian minyak dapat dibatasi serendah mungkin.

Minyak kasar hasil pengempaan yang akan diendapkan mempunyai komposisi sebagai berikut :

- Minyak : ± 50%

- Air : ± 42%

- Zat Padat : ± 8 %

Proses pengendapan (Settling) dilakukan didalam suatu tanki vertikal yang mempunyai daya tampung berkisar 70 M3.

Tanki ini disebut Static Clarifier (Clarification Tank) yang bekerja secara kontinu, artinya ninyak kasar dari Crude Oil Tank dipompakan ke tanki pengendap ini secara terus menerus dan pengeluaran dari tanki ini juga akan berlangsung secara terus-menerus yaitu berupa :

1. Minyak (Top Oil)

Minyak yang diperoleh dari hasil pengendapan ini mempunyai komposisi sebagai berikut :

- Minyak : ± 99%

- Air : ± 0,75%

- Zat Padat : ± 0,25%

Selanjutnya minyak ini dialirkan kedalam tangki penampung minyak (Oil Tank) untuk kemudian akan diproses lebih lanjut dengan menggunakan oil Purifier dan Vacum Dryer.

Pemisahan yang terjadi adalah didasari “Hukum Bejana Berhubungan”’ dimana akan terjadi selisih ketinggian permukaan antara media ringan (minyak) dan media berat (air dan Sludge).

Karena pemisahan yang akan dilakukan adalah secara kontinue, maka selisih ketinggian dari kedua media tadi harus diatur posisinya agar tujuan/hasil pemisahan yang diperoleh enar-benar sesuai dengan apa yang kita inginkan.

Untuk mengatur selisih permukaan tersebut diatas, maka rumus sederhana yang biasa digunakan adalah sebagai berikut :

-> Po g x + Ps g y = Ps g z

g = Percepatan gravitasi (» 9,81 m/dt2)

Po = Berat jenis minyak (» 0,9 gm/cc)

Ps = Berat jenis sludge (» 1,0 gm/cc)

Maka persamaan menjadi :

-> Po x + Ps y = Ps z ………………………………. (1)

Sehingga persamaan (1) menjadi :

-> 0,9x + y = z ………………………………………. (2)

Menurut gambar diatas, terlihat : SH + z = x + y dimana :

SH = Selisih permukaan minyak dan sludge

x = Tinggi lapisan minyak

y = Tinggi lapisan Sludge

z = Tinggi lapisan miniyak dan sludge

-> SH = x + y – z……………………………….. (3)

SH = Ketinggian Sludge Skimmer dibandingkan Oil Skimmer.

Substitusi rumus (2) ke (3)

-> SH = x + y – (0,9x + y)

= x + y – 0,9x – y

= x – 0,9x

= 0,1x

Jadi :

-> x = 10 SH

Dari hasil perhitungan tersebut dapat disimpulkan bahwa selisih ketinggian antara permukan minyak dengan saluran keluar sludge atau tinggi SH adalah 1/10x.

2. Lumpur (Sludge)

Sludge yang diperoleh dari hasil pengendapan ini mempunyai komposisi sebagai berikut :

Minyak : ± 15%

air : ± 75%

Zat padat : ± 10%

Sludge ini kemudian dialirkan ke tanki Sludge untuk kemudian akan diproses lebih lanjut dengan Nozzle Separator atau Decanter.

Hal-hal yang perlu mendapat perhatian pada proses pemisahan dengan cara pengendapan ini antara lain adalah sebagai berikut :

a. Untuk mendapatkan suatu hasil pemisahan yang baik, maka tangki Clarifier ini harus diisi secara kontinu dengan volume yang teratur dan dengan temperatur crude oil berkisar 95 s/d 100ºC.

Hindari cara pengisian yang berfluktuasi karena hal ini dapat menimbulkan Turbulensi dan mengacaukan lapisan-lapisan yang sudah terbentuk didalam tanki Clarifier.

b. Tanki Clarifier dilengkapi dengan pipa pemanas (Heating Coil) yang berfungsi untuk memanaskan Crude Oil sisa pengolahan yang lalu dan hanya perlu dioperasikan paling lama 30 menit sebelum dimulainya pengolahan.

Selam proses berlangsung, pipa pemanas (Heating Coil) yang ada didalam tanki Clarifier tidak boleh dibuka/dioperasikan disebabkan hal-hal sebagai berikut :

- Pemanasan oleh Heating Coil akan menyebabkan air yang terkandung ada didalam Heavy Phase dan berada disekitar Heating Coil menjadi mendidih.

- Pada air yang mendidih akan timbul gelembung-gelembung udara yang bergerak keatas untuk kemudian menimbulkan arus (Turbulensi) yang akan mengacaukan proses pemisahan serta pengendapan yang sudah mulai terbentuk.

- Setiap pagi sebelum pengolahan dimulai dan sebelum dilakukan pemanasan pendahuluan, maka sebahagian kecil dari isi tanki (± 3 m3) perlu dikeluarkan dan dimasukkan kedalam bak penampung (sludge Drain Tank).

Maksud pengeluaran ini adalah agar kotoran dan pasir yang telah mengendap pada saat tangki dalam keadaan diam (Statis) dapat dikeluarkan.

Pada Sludge Drain Tank ini pasir dan kotoran akan dipisahkan dari minyak yang masih terikut bersamanya ; untuk kemudian minyak yang telah bebas dari pasir dan kotoran tersebut dikembalikan ke Clarifier Tank atau ke Crude Oil Tank.

Filed under: Clarification Station, Dasar Proses Pabrik | Tagged: Dasar Dasar Proses, Pabrik Minyak Kelapa Sawit, Pemurnian, Proses Pemurnian Minyak | 4 Comments »