3.1 General Data

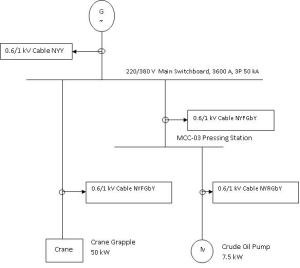

The electrical system in this circumstances are 220/380 volts, 3 phase, 4 wire, 50 Hz electrical supply for control circuit shall be 240 volts A.C All electrical of motor above 30 Hp shall fit with thermostat control to prevent over heating of windings.

Main cable for diesel genset and steam turbo alternator must be used 0,6/1kV NYY power cable. Sub Main Cable for incoming to MCC, Switch Board and LDB used 0,6/1 kV NYFGbY power cable. Cable connections are not permitted under the land. Cable that comes out above the surface of the security given pipe or flexible pipe. Supporting building and street lighting used underground cable.

All cable and wire inside buildings shall be of cooper conductor, PVC seated 600/1.000 volt grade insulation, having cross sectional area not less than 2.5 sq.mm and complying with Standard Industri Indonesia (SII).

3.2 Studi Kasus (MCC-03 Pressing Station)

Penghantar dari terminal generator ke proteksi pertama harus mempunyai kemampuan arus tidak kurang dari 115 % dari arus pengenal yang tertera pada pelat nama generator. (PUIL 5.6.1.3)

Perhitungan Cable dari Turbo Alternator ke Main Switchboard

Turbo Alternator data :

- Rated Power = 1200 kW

- Rated Current = 2279 A

- Cable sizing current = 2281.72 x 1.15 = 2621 A

- Estimated cable length = 25 m

| No. of cores | 1 core |

| Conductor cross-section area (mm2) | 500 |

| Rated current at 45oC (A) | 990 |

| Derating factor | 0.75 |

| Derated ampacity (A) | 0.75 x 990 = 743 |

| Quantity of cables per phase (round up) | 2621 ÷ 743 = 3.5 ≈ 4 |

| Total cable cross-sectional area (mm2) | 14 x (1c x 500) mm2 |

| Total number of cables installed | 4 cable per phase |

| Resistance at 90oC (Ω/km) (XLPE) | 0.066 |

| Reactance at 50 Hz (Ω/km) | 0.099 |

| Power factor, Cos φ | 0.8 |

| Sin φ | 0.6 |

| Percentage volt drop (%) | 0.73 < 5 % |

% VDrop = (√3 x 25 x 2279 x ((0.066 x 0.8) + (0.099 x 0.6)) x 100)/(380 x 4 x 1000)

= 0.73

Perhitungan Cable dari Main Switchboard ke MCC-04 Pressing Station

MCC data :

- Rated Power = 240.5 kW

- Rated Current = 456.75 A

- Cable sizing current = 456.75 x 1.25 = 571 A

- Estimated cable length = 47 m

| No. of cores | 4 core |

| Conductor cross-section area (mm2) | 185 |

| Rated current at 45oC (A) | 355 |

| Derating factor | 0.9 |

| Derated ampacity (A) | 0.9 x 355 = 319.5 |

| Quantity of cables per phase (round up) | 571 ÷ 319.5 = 1.79 ≈ 2 |

| Total cable cross-sectional area (mm2) | 2 x (4c x 185) |

| Total number of cables installed | 2 cable per phase |

| Resistance at 90oC (Ω/km) (XLPE) | 0.137 |

| Reactance at 50 Hz (Ω/km) | 0.104 |

| Power factor, Cos φ | 0.8 |

| Sin φ | 0.6 |

| Percentage volt drop (%) | 0.84 < 5 % |

% VDrop = (√3 x 47 x 456.75 x ((0.137 x 0.8) + (0.104 x 0.6)) x 100)/(380 x 2 x 1000)

= 0.84

Perhitungan Cable dari MSB ke Crane Grapple

Crane Grapple data :

- Rated Power = 50 kW

- Rated Current = 95 A

- Cable sizing current = 95 x 1.25 = 119 A

- Estimated cable length = 88 m

| No. of cores | 4 core |

| Conductor cross-section area (mm2) | 35 |

| Rated current at 45oC (A) | 138 |

| Derating factor | 0.9 |

| Derated ampacity (A) | 0.9 x 138 = 124.2 |

| Quantity of cables per phase (round up) | 119 ÷ 124.2 = 0.95 ≈ 1 |

| Total cable cross-sectional area (mm2) | (4c x 35) |

| Total number of cables installed | 1 cable per phase |

| Resistance at 90oC (Ω/km) (XLPE) | 0.677 |

| Reactance at 50 Hz (Ω/km) | 0.117 |

| Power factor, Cos φ | 0.8 |

| Sin φ | 0.6 |

| Percentage volt drop (%) | 2.42 < 5 % |

% VDrop = (√3 x 88 x 95 x ((0.677 x 0.8) + (0.117 x 0.6)) x 100)/(380 x 1 x 1000)

= 2.42

Perhitungan Cable dari MCC-04 Pressing Station ke Crude Oil Pump

Motor data :

- Rated Power = 7.5 kW

- Rated Current = 14 A

- Cable sizing current = 14 x 1.25 = 18 A

- Estimated cable length = 40 m

- Starter = Star Delta

| No. of cores | 4 core |

| Conductor cross-section area (mm2) | 2.5 |

| Rated current at 45oC (A) | 25 |

| Derating factor | 0.9 |

| Derated ampacity (A) | 0.9 x 25 = 22.5 |

| Quantity of cables per phase (round up) | 18 ÷ 22.5 = 0.8 ≈ 1 |

| Total cable cross-sectional area (mm2) | 2 x (4c x 2.5) |

| Total number of cables installed | 1 cable per phase |

| Resistance at 90oC (Ω/km) (XLPE) | 9.6 |

| Reactance at 50 Hz (Ω/km) | 0.158 |

| Power factor, Cos φ | 0.8 |

| Sin φ | 0.6 |

| Percentage volt drop (%) | 2.02 < 5 % |

% VDrop = (√3 x 40 x 14 x ((9.6 x 0.8) + (0.158 x 0.6)) x 100)/(380 x 1 x 1000)

= 2.02

Lampiran

- Resistans penghantar (kabel) instalasi (PUIL 2000 Tabel 7.3-40 )

- KHA kabel tanah 0.6 kV (PUIL 2000 Tabel 7.3-5a)

- Faktor koreksi kabel berinti banyak (PUIL 2000 Tabel 7.3-19)

- Faktor koreksi kabel berinti tunggal (PUIL 2000 Table 7.3-20)

- Daftar pembebanan tembaga persegi (PUIL 2000 Table 6.6-1)

Artikel Terkait :

Perencanaan Instalasi Listrik

Methodology Perhitungan

Cable Current Rating (Kabelindo Technical Data)

Cable Resistance & Reactance (Nexans Technical Data)

Filed under: ELECTRICAL | Tagged: Intalasi Listrik Tenaga, Pabrik Kelapa Sawit, Perencanaan Listrik Industri, Perhitungan Susut Tegangan | 1 Comment »